Особенности анализа состояния и результатов деятельности инструментального хозяйства

МИСТЕРСТВО ОБРАЗОВАНИЯ УКРАИНЫ

ИНСТИТУТ ЭКОНОМИКИ И УПРАВЛЕНИЯ

/г. Симферополь/

КОНТРОЛЬНАЯ

РАБОТА

Предмет:

Управление производственной инфраструктурой

Тема: Особенности

анализа состояния и результатов деятельности инструментального хозяйства.

Выполнил:

Студент пятого курса

Факультета управления

Заочной формы обучения

57 группы

Держицкий Александр Геннадьевич

Проверил:

Акуличев Юрий Федорович

Работа поступила на кафедру:

«___»_________ г.

Дата рецензии: «___»_________ г.

Оценка: _______________

Методист: ________________________

Современные крупные

промышленные предприятия используют в своей деятельности большое количество

разнообразных инструментов. Доля затрат на их приобретение и изготовление в

себестоимости продукции предприятия составляет 5—10%. Запасы инструментов и

приспособлений в денежном выражении достигают 30—40% общей суммы оборотных

средств предприятия. В инструментальных цехах сосредоточено 10—20% станочного

парка и занято до 10% работающих. Более того, объективные условия современной

научно-технической революции требуют непрерывного роста оснащенности

производственных процессов высокопроизводительной технологической оснасткой и

инструментом. Под инструментом понимают все виды технологического оснащения

производства: режущий, мерительный, слесарно-монтажный и другие виды

инструмента, приспособления, штампы, пресс-формы и т. д.

К инструментальному хозяйству

относят все общезаводские и цеховые подразделения, занятые приобретением,

проектированием, изготовлением, восстановлением и ремонтом инструмента, а также

его учетом, хранением и выдачей. Основные задачи инструментального хозяйства

заключаются в определении потребности предприятия и его подразделений в

инструменте; бесперебойном обеспечении высококачественным инструментом всех

цехов, участков и рабочих мест; организации обращения инструмента; составлении

производственной программы инструментальных цехов, конструировании,

изготовлении, восстановлении и хранении инструмента, а также в контроле за его

правильной эксплуатацией.

Организационная структура

инструментального хозяйства промышленного предприятия зависит от типа и

масштаба производства, а также от характера выпускаемой продукции.

Инструментальным хозяйством

руководит инструментальный •отдел, возглавляемый начальником отдела. Он

занимается вопросами, связанными с определением потребности в инструменте по

предприятию в целом и его подразделениям, составлением планов собственного

производства и закупки инструмента на стороне, расчетом норм расхода и запасов

инструмента, разработкой нормативных документов по его эксплуатации, учету и

хранению. Инструментальному отделу подчинены цехи-изготовители, центральный

инструментальный склад, инструментальные раздаточные кладовые в цехах. Вопросы

проектирования инструмента и оснастки входят в компетенцию специального бюро в

составе отдела главного технолога.

На средних и небольших предприятиях

структурные подразделения, занятые на производстве инструмента, подчинены

отделу главного технолога.

Многообразие инструмента и

оснастки, все возрастающее их количество значительно затрудняют организацию

инструментального производства и увеличивают затраты на изготовление

инструмента. Поэтому важнейшим условием рациональной организации

инструментального хозяйства является сокращение номенклатуры применяемого

инструмента благодаря его стандартизации и нормализации, Правильная организация

деятельности инструментального производства не возможна без четкой

классификации и индексации инструмента. Под классификацией понимают группировку

инструмента по определенным группам, обладающим характерными признаками.

Индексация — это присвоение каждой группе шифра в соответствии с принятой

классификацией.

Весь производимый и используемый

инструмент как универсальный (т. е. предназначенный для выполнения самых разнообразных

операций и работ), так и специальный, применяемый только для изготовления

определенных деталей, классифицируют по четырем ступеням: группе, подгруппе,

виду и разновидности. Классификация производится по десятичной системе. Каждая

из 10 групп состоит из 10 подгрупп, подгруппа — из 10 видов и т. д. Система

условных обозначений должна давать полную техническую характеристику

инструмента. Условные обозначения инструмента могут быть цифровыми, буквенными

и смешанными. При цифровом условном обозначении каждой единице инструмента

присваивается индекс, состоящий только из цифр, буквенной— из букв, а

смешанной— из цифр и букв. Все указанные системы не лишены недостатков. Так,

цифровые обозначения трудно запомнить и расшифровать, а буквенные не поддаются

механизированному учету.

При цифровом обозначении шифр

инструмента состоит из восьми знаков. Например, первые четыре цифры указывают

на номера группы, подгруппы, вида и разновидности. Остальные четыре определяют

конкретные признаки инструмента. Для отличия нормализованного инструмента от

специального используют определенные номера (от 0001 до 3999 — для

нормализованного и от 4001 до 9999 — для специального). Если в шифре необходимо

указать материал, из которого сделан инструмент, то к индексу добавляют его

условное обозначение. Например, в шифре 2240 — 2002 — РФ — 1, где РФ — I —

быстрорежущая сталь. При буквенной или смешанной индексации все восемь знаков

или часть их обозначают буквами в соответствии с принятой системой условного

обозначения.

Классификация и индексация

инструмента позволяют существенно упростить планирование, учет, выдачу и

хранение инструмента, создают предпосылки для высокоэффективной организации

инструментального хозяйства.

Исключительно важным моментом в

бесперебойном обеспечении основного производства необходимыми инструментами

является нормирование их расходов и производственных запасов. Для определения

потребности в инструменте необходимо установить его номенклатуру, расход по

каждому типоразмеру и размеры произведет венных запасов. Номенклатура

устанавливается по картам применяемости инструмента или по картам

технологических процессов. Необходимое годовое количество режущего инструмента

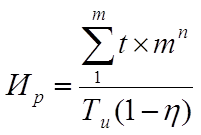

определяется различными методами. В массовом и крупносерийном производстве

применяют точный метод. Количество инструмента (Ир) в этом случае

находят по формуле:

где:

m – количество типоразмеров деталей, шт.;

tm – норма машинного времени на обработку одной детали, ч

n – количество деталей одного типоразмера, шт.;

Ти – срок службы

инструмента, ч;

η — коэффициент естественной убыли, равный 0,05 -+•0,1

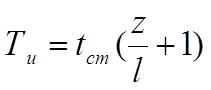

Срок службы инструмента Ти,

т. е. время его эксплуатации до полного износа, рассчитывают по формуле:

где tст – стойкость

инструмента (период работы между двумя заточками), ч;

z – длина всей затачиваемой части (толщина режущей кромки),

мм;

l – изменение длины инструмента при одной заточке (толщина

стачиваемого слоя режущей кромки), мм.

В серийном производстве используют

приближенный метод расчета по формуле:

где:

Фном – номинальный фонд

времени единицы оборудования, ч.;

m – количество единиц оборудования, шт.;

h1 – коэффициент использования оборудования во времени,

определяемый отношением полезного фонда времени к номинальному;

h2 – коэффициент машинного времени, определяющий долю

машинного времени в общей норме времени. Его устанавливают по наиболее

характерным деталям-представителям;

h3 – коэффициент применяемости инструмента, рассчитываемый по

статистическим данным.

В индивидуальном производстве

необходимое количество инструмента можно рассчитать следующим образом. По

данным бухгалтерского учета определяют фактический расход инструмента на 1000

руб. валовой продукции. Затем, зная объемы валовой продукции в планируемом

году, определяют нужное для его обеспечения количество инструмента методом

прямого счета.

Необходимое количество мерительного

инструмента (Им) определяют по формуле:

где:

n — количество

деталей, при изготовлении которых используют данный мерительный инструмент,

шт.;

d

— количество промеров на одну деталь;

k — коэффициент выборочности

контроля;

D

— количество промеров до полного износа мерительного инструмента.

Количество штампов, приспособлений,

пресс-форм, абразивного инструмента и др. определяют по соответствующим нормам

расхода.

Для бесперебойного функционирования

производственного процесса необходимо иметь определенное минимальное количество

инструмента, т. е. его оборотный фонд. Оборотный фонд инструмента (Ио)

промышленного предприятия в общем, виде определяют как слагаемое по формуле

И0 = Иц. и. с. + Ни. р. к.

+ Ир.м. + Ирем.

где:

Иц. и. с. — запас инструмента в центральном инструментальном

складе, шт.;

Ни. р. к. —

запас инструмента в инструментальных раздаточных кладовых, шт.;

Ир.м. —

количество инструмента на рабочих местах, шт.;

Ирем. —

количество инструмента, находящегося в ремонте, шт.

В единичном и мелкосерийном

производстве определение величины оборотного фонда производят укрупненно, из

расчета, что запас инструмента по времени не должен превышать четырех месяцев,

причем 75% запаса должны быть сосредоточены в центральном инструментальном

складе, 20% — в инструментальных раздаточных кладовых, 5% — на рабочих местах.

В крупносерийном и массовом

производствах расчет оборотного фонда осуществляют последовательно по всем

слагаемым.

Количество инструмента,

находящегося на рабочих местах (Ир.м.), определяют по формуле:

где:

С — число рабочих мест,

одновременно использующих данный инструмент в одинаковых условиях;

Иодн — количество

инструмента, одновременно применяемого на каждом рабочем месте, шт.;

T1 — периодичность

подачи инструмента из инструментальной раздаточной кладовой на рабочие места,

ч.;

Т2 — время эксплуатации

инструмента между переточками с учетом перерывов в его работе, определяемое

отношением произведения нормы штучного времени и времени машинной работы между

двумя переточками к машинному времени на одну детале-операцию, ч;

Kзап — коэффициент

запаса на рабочем месте, равный 1,0 (для станков-дублеров 0,3 -г — 0,6).

Количество инструмента,

находящегося в заточке (Ярем) рассчитывают по формуле

где:

Тз — длительность цикла

заточки, равная промежутку времени от момента замены инструмента на рабочем

месте до поступления его в инструментальные раздаточные кладовые. ч.

Оборотный фонд цеховой

инструментальной раздаточной кладовой (Ии. р. к) определяют по

формуле:

где:

kc.з. — коэффициент

страхового запаса, равный 0,05-т — 0,1. Оборотный фонд инструмента в центральном

инструментальном складе определяют по формуле

где:

Тц.и.с — периодичность

накопленных запасов в центрально-инструментальном складе, месяц;

Ти.р.к — периодичность

возобновления расходного запаса инструментальных раздаточных кладовых из

центрального инструментального склада, месяц;

nи — расход

инструмента между его поступлением в кладовые из центрального склада, шт.;

kc. э – коэффициент

страхового запаса, равный 0,1.

Обеспечение промышленных

предприятий необходимым инструментом осуществляют путем приобретения его со

стороны (централизованного снабжения) и изготовления в инструментальных

подразделениях заводов Основной системой планирования производства, потребления

и приобретения инструмента является система, получившая название

«максимум-минимум». Ее применяют на предприятиях крупносерийного и массового

производства. Вместе с тем её использование возможно при мелкосерийном и

индивидуальном типах производства, если расчеты производят по инструменту,

потребляемому систематически и в большом количестве.

Сущность системы

«максимум-минимум» заключается в том, что запасы инструмента в центральном

складе и раздаточных кладовых постоянно поддерживают на уровне, обеспечивающем

бесперебойное снабжение производства путем своевременной периодической подачи заказов

на изготовление или приобретение инструмента. При системе «максимум-минимум»

устанавливают минимальный (Иmin) и максимальный (Иmax)

запасы инструмента. Минимальный запас имеет характер страхового и расходуется

только в исключительных случаях, не предусмотренных нормальным ходом

производственного процесса. Максимальный запас определяют по формуле:

Имах = Иmin + Pи. мТп

где:

Ри. м — месячный расход

инструмента, шт.;

Тп — период времени

между поставками инструмента в центральный инструментальный склад, месяц, Для

того чтобы запас всегда был на уровне минимального, устанавливают уровень

запаса в штуках (Ит. з) или время от подачи заказа до поступления

очередной партии инструмента в центрально-инструментальный склад. При

достижении этого уровня подают заказ на приобретение или изготовление

инструмента. Этот уровень, называемый точкой заказа, определяют по формуле.

Ит. з = Иmin

+ Ри. мТп

где:

Тз — время выполнения

заказа.

При планировании изготовления

инструмента, используемого в незначительных количествах, применяют систему на

заказ, согласно которой инструментально-раздаточные кладовые заказывают такой

инструмент по мере его расхода в инструментальном отделе завода (или в бюро

инструментального хозяйства).

Получение, хранение и выдача

инструмента в цехи осуществляет центральный инструментальный склад в пределах

установленного для каждого цеха лимита при условии обязательного возврата

отработанного инструмента. Учитывают движение инструмента на учетных карточках,

содержащих данные об инструменте (наименование, шифр, характеристику, цену и т.

д.). Хранится инструмент в цехах и выдается на рабочие места раздаточными

кладовыми, учет и хранение инструмента, в которых ведется аналогично порядку,

установленному в центральном инструментальном складе.

Выдачу инструмента на рабочие места

осуществляют в соответствии с различными системами, учитывающими специфику

производства и особенности эксплуатации инструмента. Так, инструмент

долговременного пользования выдают рабочему под письменное распоряжение

мастера, а инструмент кратковременного пользования — по одномарочной,

двумарочной или по чековой системе.

При одномарочной системе рабочий

получает комплект инструментальных марок (жетонов), в обмен, на которые он

может получить инструмент. При двухмарочной системе вводят дополнительные марки

с индексом инструмента, которые хранят вместе с инструментом. Марки с индексом

вывешивают на контрольную доску с нанесенными на ней табельными номерами

рабочих, получивших данный инструмент. Применение двухмарочной системы

позволяет проследить движение инструмента, дает возможность в любой момент

проконтролировать местонахождение того или иного инструмента. Наиболее

целесообразной является чековая система выдачи инструмента на рабочем месте. В

этом случае каждый рабочий получает чековую книжку с отрывными бланками

требований, в которые заносится индекс требуемого инструмента, и получает его

он в обмен на чек (заполненный бланк требования). Преимущество чековой системы

состоит в том, что ее применение позволяет выявить применяемость и кругооборот

инструмента, а также использовать ее как первичный материал для технической

статистики.

При современных масштабах

производства поиск, исследование и мобилизация резервов, связанных с

деятельностью инструментального хозяйства и предприятий, приобретают

исключительно важное народнохозяйственное значение. Специфика инструментального

хозяйства предопределяет проведение работ по повышению его эффективности как

непосредственно при производстве инструмента, так и в период его эксплуатации.

Основными путями совершенствования организации инструментального хозяйства

являются:

а) централизация, концентрация и

специализация изготовления инструмента;

б) внедрение передовой техники и

прогрессивной технологии в инструментальное производство;

в) распространение передового опыта

многократного восстановления инструмента и т. д.

Снижение расходов, связанных с

эксплуатацией инструмента, возможно благодаря внедрению прогрессивных научно

обоснованных норм расхода, сокращению номенклатуры используемого инструмента,

улучшению организации системы снабжения и т. д.